Заводы по производству коллекторов для водопроводных труб

Коллекторы для водопроводных труб – это, на первый взгляд, простая деталь. Но если присмотреться, то понимаешь, сколько нюансов в их проектировании и производстве. Часто задают вопрос: 'Ну, коллектор – это же просто соединительный элемент, зачем так заморачиваться?'. А заморачиваться нужно, потому что от качества этого самого 'простого' элемента зависит надежность всей системы, её долговечность и, конечно, безопасность. Особенно это касается систем горячего водоснабжения и отопления. Думаю, многие инженеры и монтажники сталкивались с ситуациями, когда некачественный коллектор для водопроводных труб приводил к протечкам, перепадам давления и, в конечном итоге, к дорогостоящему ремонту.

Обзор: от простой детали к сложному узлу

В последние годы наблюдается рост спроса на коллекторы для водопроводных труб, особенно в сфере индивидуального жилищного строительства и в реконструкции существующих зданий. Это связано с растущим вниманием к энергоэффективности и потребностью в гибких системах управления водоснабжением и отоплением. Раньше, конечно, все было проще: использовали простые муфты и тройники. Но теперь, когда все стремится к оптимизации и автоматизации, коллекторы становятся ключевым элементом. Мы, как компания ООО Тайчжоу Цзиньсытэн Вентиль, наблюдаем, как меняются требования к этим деталям – все чаще заказывают коллекторы с встроенными термометрами, автоматическими клапанами и системами балансировки.

Основные этапы производства

Производство коллекторов для водопроводных труб – это комплексный процесс, который включает в себя несколько этапов: от выбора материала до финальной сборки и тестирования. Начать стоит с выбора подходящего материала. Чаще всего используют латунь, медь, полипропилен, но выбор зависит от условий эксплуатации – температуры воды, давления, химического состава среды. Важно учитывать коррозионную стойкость и долговечность материала. Дальше идет процесс литья или штамповки деталей, потом – механическая обработка, фрезеровка, сверление. И, конечно, сборка – это ответственный этап, требующий высокой точности и аккуратности.

Технологические особенности изготовления

Одним из самых сложных этапов является обеспечение герметичности соединений. Здесь используются различные технологии: фланцевые соединения, резьбовые соединения, сварка. Каждая технология имеет свои преимущества и недостатки. Например, сварка обеспечивает высокую прочность соединения, но требует специального оборудования и квалифицированных специалистов. Фланцевые соединения более просты в монтаже, но требуют точной подгонки фланцев и использования уплотнительных прокладок.

Контроль качества: критически важный аспект

Контроль качества коллекторов для водопроводных труб – это не просто формальность, а необходимость. На каждом этапе производства необходимо проводить проверки – на соответствие геометрическим размерам, на герметичность соединений, на прочность материала. Мы используем современное оборудование для контроля качества: ультразвуковой контроль, рентгеновский контроль, гидравлические испытания. Нельзя недооценивать важность визуального контроля – даже небольшая дефектность может привести к серьезным проблемам в будущем.

Проблемы и трудности

Мы сталкивались с разными проблемами в процессе производства коллекторов для водопроводных труб. Одна из самых распространенных – это проблемы с точностью изготовления. Даже незначительное отклонение от заданных размеров может привести к затруднениям при монтаже и не герметичности соединений. Еще одна проблема – это выбор правильного материала. Неправильный выбор материала может привести к коррозии и разрушению коллектора. Например, мы однажды получили заказ на коллекторы для системы горячего водоснабжения, которые должны были использоваться в условиях повышенной влажности. Мы выбрали медь, но через несколько месяцев эксплуатации коллекторы начали ржаветь. Пришлось переделывать весь заказ, используя латунь.

Поиск оптимальных решений

Решение этих проблем требует постоянного совершенствования технологических процессов и использования современных материалов. Мы активно сотрудничаем с научно-исследовательскими институтами и поставщиками материалов, чтобы быть в курсе последних достижений в этой области. Например, мы недавно начали использовать новые технологии обработки поверхности, которые повышают коррозионную стойкость латуни. Это позволило нам значительно улучшить качество наших коллекторов и увеличить срок их службы.

Опыт ООО Тайчжоу Цзиньсытэн Вентиль

ООО Тайчжоу Цзиньсытэн Вентиль работает на рынке производства коллекторов для водопроводных труб уже более десяти лет. За это время мы накопили значительный опыт и разработали собственные технологии, которые позволяют нам производить высококачественные коллекторы по конкурентоспособным ценам. Мы гордимся тем, что наши коллекторы используются в различных проектах – от небольших квартир до крупных промышленных предприятий. Наш опыт позволяет нам быстро адаптироваться к новым требованиям рынка и предлагать нашим клиентам оптимальные решения.

Будущее производства

На мой взгляд, будущее производства коллекторов для водопроводных труб связано с автоматизацией и цифровизацией. Все больше компаний внедряют роботизированные линии производства, которые позволяют повысить производительность и снизить себестоимость продукции. Также растет популярность 3D-печати – она позволяет создавать сложные геометрические формы и персонализировать коллекторы под конкретные нужды заказчика. ООО Тайчжоу Цзиньсытэн Вентиль активно инвестирует в новые технологии и стремится быть в авангарде развития этой отрасли. Мы уверены, что в ближайшие годы коллекторы для водопроводных труб станут еще более надежными, долговечными и функциональными.

Экологические аспекты

Нельзя забывать и об экологических аспектах. При производстве коллекторов необходимо соблюдать правила охраны окружающей среды – использовать экологически чистые материалы, утилизировать отходы производства, снижать выбросы вредных веществ. Мы придерживаемся строгих экологических стандартов и постоянно работаем над улучшением экологической безопасности нашей деятельности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена термостатического смесительного клапана 1 дюйм

- Обжимные фитинги для медных труб 15×3/4 из китая

- Цена на медные фитинги 15 мм

- Запчасти для душа из китая

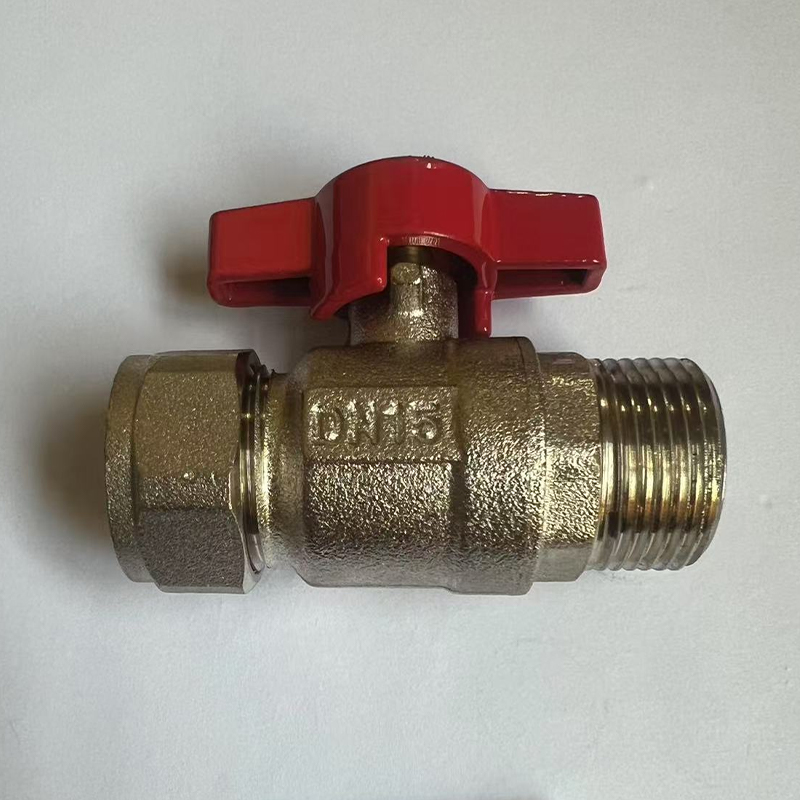

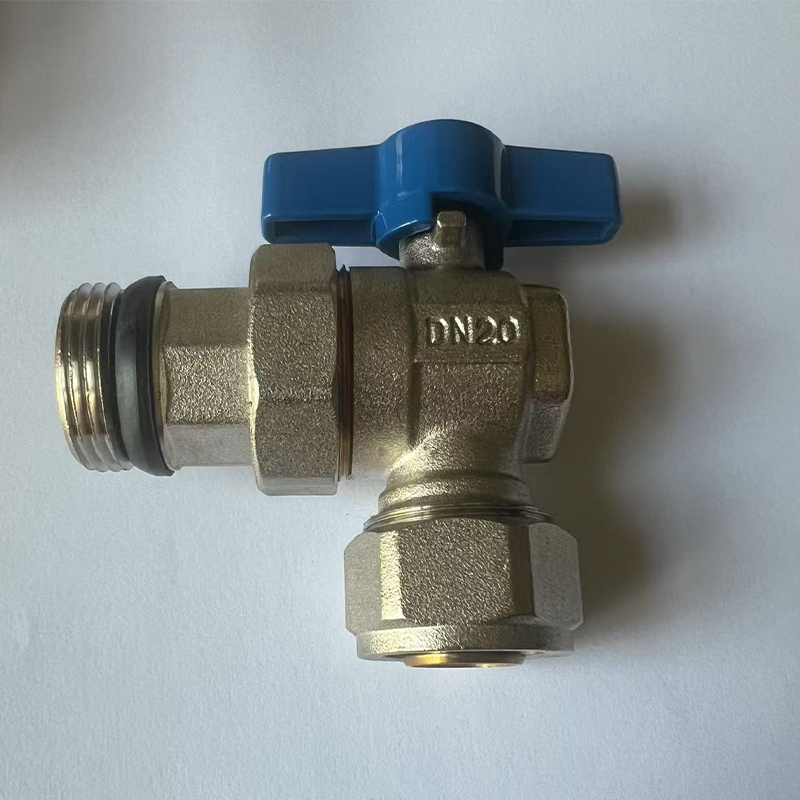

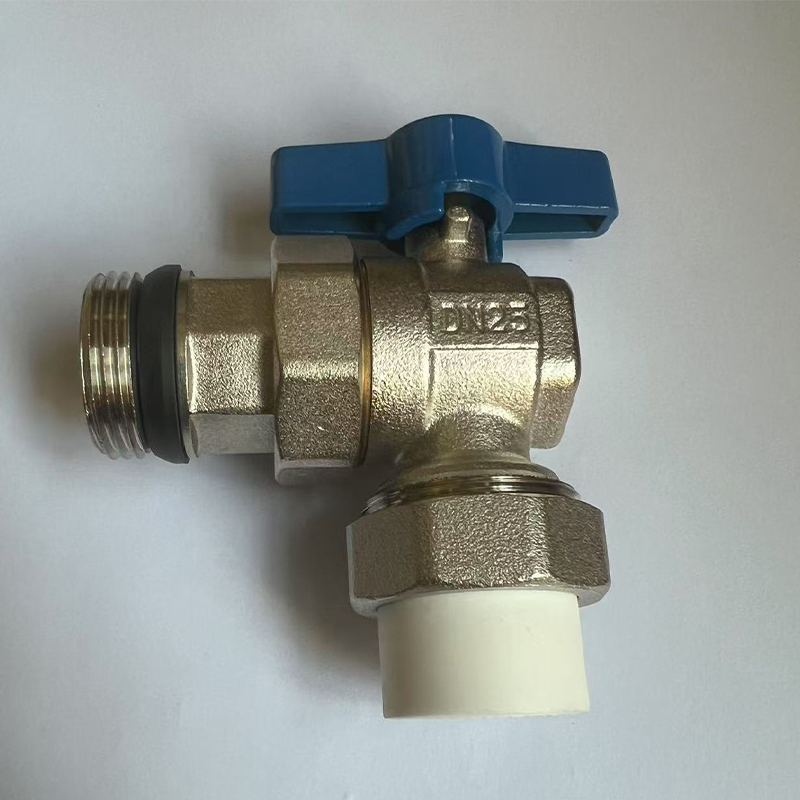

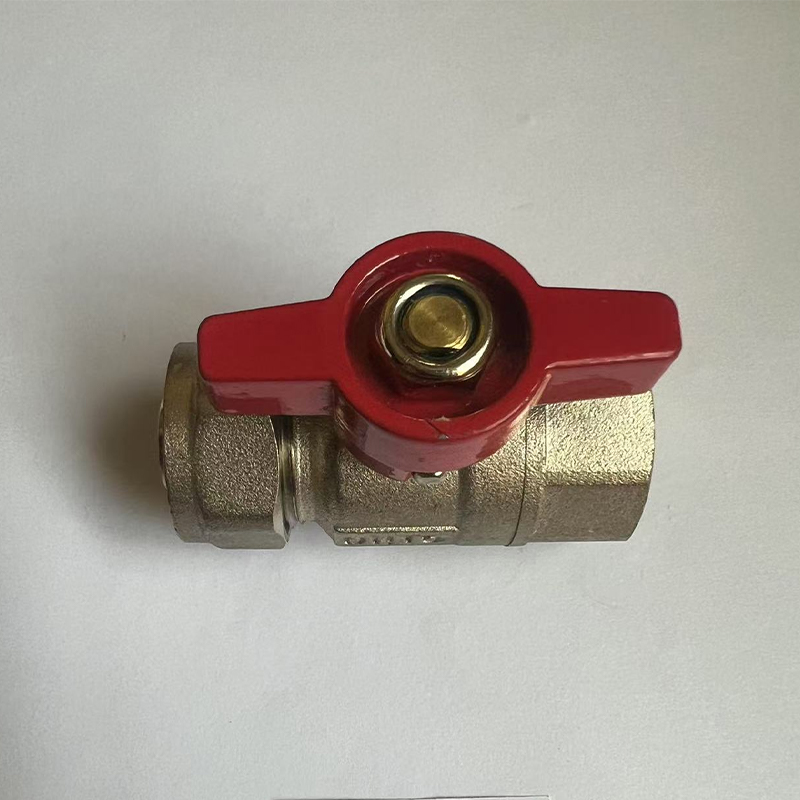

- Купить шаровой кран dn20

- Шаровой клапан 1/2 дюйма из китая

- Завод по производству обжимных фитингов для медных труб 15×3/4

- Производители термостатических смесительных клапанов

- Поставщики шаровых кранов с клапанами

- Кран шаровой 3 4