Завод корпуса клапана

Завод корпуса клапана – звучит просто, но за этим стоит целый мир инженерных решений и производственных тонкостей. Многие считают, что это лишь отливка металла, но на деле все гораздо сложнее. Часто недооценивают важность выбора материала, точности обработки и контроля качества. Сегодня я хочу поделиться своим опытом, вспоминая как удачные, так и менее удачные проекты, в которых участвовал. Попробую максимально отбросить общепринятые 'правила' и рассказать о том, что действительно важно на практике.

Выбор материала: не просто сталь

Начнем с самого фундамента – материала. Конечно, чаще всего используют углеродистую или нержавеющую сталь. Но как часто задумываются о выборе конкретного сплава? От этого напрямую зависит долговечность, устойчивость к коррозии и, как следствие, стоимость изделия. Например, в проекте с высокоабразивной средой, мы, после нескольких неудачных попыток с обычной нержавейкой, перешли на сплав на основе вольфрама. Стоимость, конечно, возросла, но срок службы корпуса увеличился в несколько раз. Помню, как главный инженер долго спорил с финансистами о целесообразности такого решения, но потом, когда первые партии прошли испытания, его мнение изменилось радикально. Ну, знаете, лучше заплатить чуть больше сейчас, чем потом переделывать.

А вот еще один момент, который часто упускают из виду – влияние обработки материала. Например, для деталей, работающих под высоким давлением, важна не только марка стали, но и технология термической обработки. Неправильная закалка может привести к появлению внутренних напряжений, что, в свою очередь, повышает риск разрушения. Мы однажды потратили немало времени и денег на устранение таких напряжений, и это был болезненный урок.

Опыт работы с различными сплавами

В нашей работе мы часто сталкиваемся с различными требованиями к материалу. Например, для клапанов, используемых в химической промышленности, необходимо учитывать устойчивость к воздействию агрессивных сред. Здесь часто выбирают сплавы с добавлением хрома, молибдена и других элементов, которые повышают коррозионную стойкость. Но даже в этом случае не стоит забывать о правильной технологии обработки и контроля качества. Недавно мы работали над проектом, где использовали сплав Inconel, и добиться нужного уровня точности оказалось не так просто, как ожидалось. Требовалась специальная шлифовка и полировка, а также строгий контроль за размерами.

Еще один распространенный случай – это использование титановых сплавов. Они легкие и устойчивые к коррозии, но их обработка требует специального оборудования и навыков. Мы сотрудничали с компанией, которая специализируется на обработке титана, и это позволило нам добиться высокой точности и качества деталей. Но даже при этом возникали сложности с приверженностью к чистоте процесса. Небольшое загрязнение может существенно повлиять на свойства металла.

Технологии производства: от отливки до фрезеровки

Существует несколько основных способов производства корпусов клапанов: отливка, ковка, штамповка и механическая обработка. Выбор технологии зависит от материала, размеров деталей и требуемой точности. Отливка – самый распространенный и экономичный способ, но он не позволяет добиться такой высокой точности, как механическая обработка. Ковка подходит для производства деталей сложной формы и высокой прочности. Штамповка – для серийного производства простых деталей.

Мы часто используем комбинацию различных технологий. Например, отливаем корпус из чугуна, а затем фрезеруем его на токарном станке с ЧПУ для достижения нужной точности. Или, наоборот, ковим детали, а затем шлифуем и полируем их.

Современное оборудование и автоматизация

Современное производство корпусов клапанов немыслимо без использования станков с ЧПУ. Они позволяют добиться высокой точности и повторяемости деталей, а также сократить время производства. Мы постоянно инвестируем в обновление оборудования, чтобы оставаться конкурентоспособными. В частности, недавно приобрели новый фрезерный станок с 5 осями, который позволяет обрабатывать детали сложной формы и с высокой точностью.

Но автоматизация – это не только станки. Это еще и программное обеспечение, которое управляет производственным процессом. Мы используем систему управления производством (MES), которая позволяет отслеживать ход производства, контролировать качество деталей и оптимизировать логистику. Это позволяет нам снизить затраты и повысить эффективность.

Контроль качества: не пренебрегаем деталями

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства мы проводим проверки деталей на соответствие требованиям. Используем различные методы контроля, включая визуальный осмотр, измерение размеров, ультразвуковой контроль и рентгенографию. Особенно важно контролировать геометрию корпуса, чтобы обеспечить правильную работу клапана.

Мы уделяем особое внимание контролю качества сварных швов. Сварка – это один из наиболее сложных этапов производства, и от качества сварных швов зависит прочность и надежность корпуса. Используем автоматизированные системы контроля сварных швов, которые позволяют выявлять дефекты на ранней стадии.

Ошибки, которые можно избежать

Мы часто сталкиваемся с дефектами, которые можно было бы избежать, если бы проводился более тщательный контроль качества. Например, часто встречаются дефекты, связанные с недостаточной термообработкой или неправильным выбором материала. Также часто возникают проблемы с заусенцами и царапинами на поверхности корпуса. Все это можно избежать, если соблюдать технологию производства и использовать качественные материалы.

Еще одна распространенная ошибка – это недостаточное внимание к упаковке и транспортировке деталей. Детали корпусов клапанов – это хрупкие изделия, и они могут быть повреждены при транспортировке. Поэтому важно использовать специальную упаковку и соблюдать правила транспортировки.

Проблемы в интеграции с другими системами

Современное производство не существует в вакууме. Корпуса клапанов – это лишь часть более сложной системы, включающей в себя клапаны, приводы, контроллеры и другие компоненты. И интеграция этих компонентов может представлять собой серьезную задачу. Часто возникают проблемы с согласованием размеров и геометрии деталей. Мы однажды потратили несколько недель на устранение таких проблем, которые возникли из-за неточной спецификации деталей.

Влияние на процесс оказывают и поставщики комплектующих. Например, если поставщик не соблюдает сроки поставки или поставляет дефектные детали, это может привести к срыву производства. Поэтому важно выбирать надежных поставщиков и заключить с ними долгосрочные контракты.

Будущее производства корпусов клапанов

На мой взгляд, будущее производства корпусов клапанов – это автоматизация, цифровизация и использование новых материалов. В ближайшие годы мы увидим все большее использование роботов и искусственного интеллекта в производственном процессе. Также будем активно использовать аддитивные технологии для производства сложных деталей. И, конечно, будем искать новые материалы с улучшенными свойствами.

Важно понимать, что завод корпуса клапана – это не просто место, где производят детали. Это сложный инженерный комплекс, требующий постоянного развития и совершенствования. И только те, кто готов инвестировать в новые технологии и улучшать качество продукции, смогут оставаться конкурентоспособными на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Термостатический клапан углового типа из китая

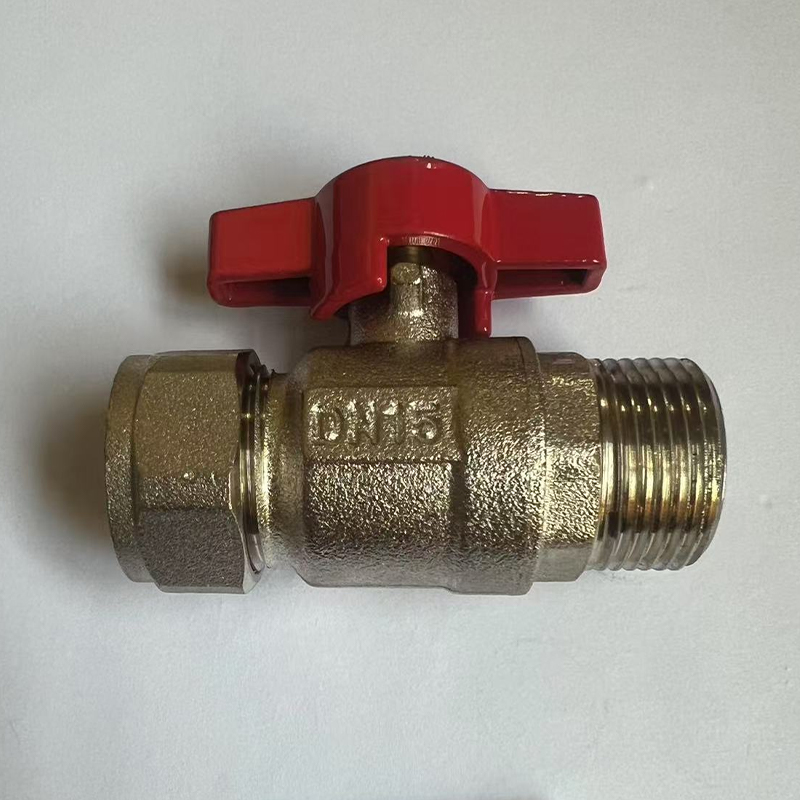

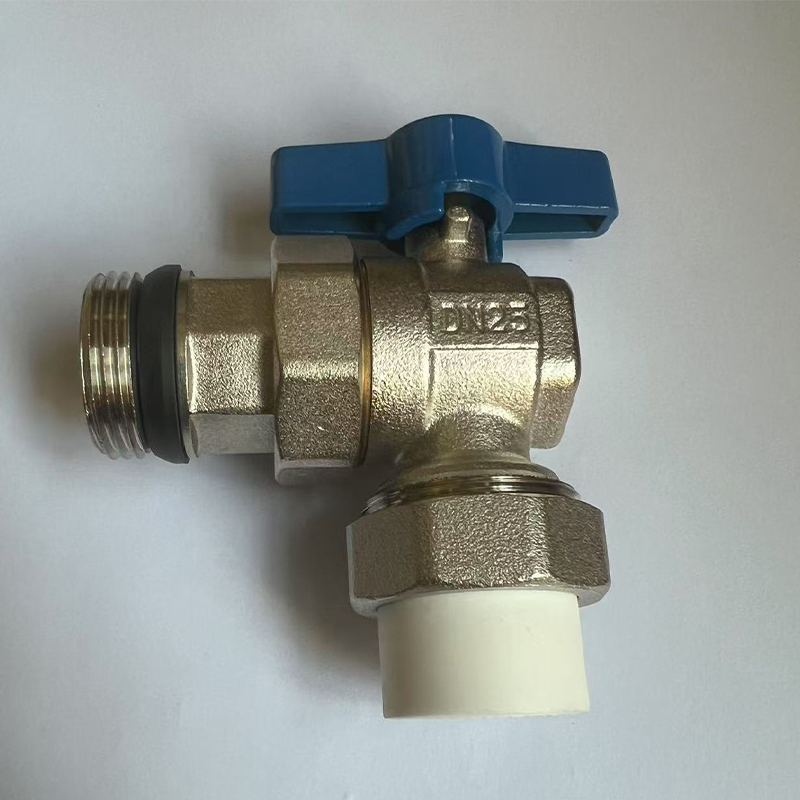

- Dn20 шаровой кран из китая

- Производители комплектов термостатических клапанов

- Поставщики сантехники

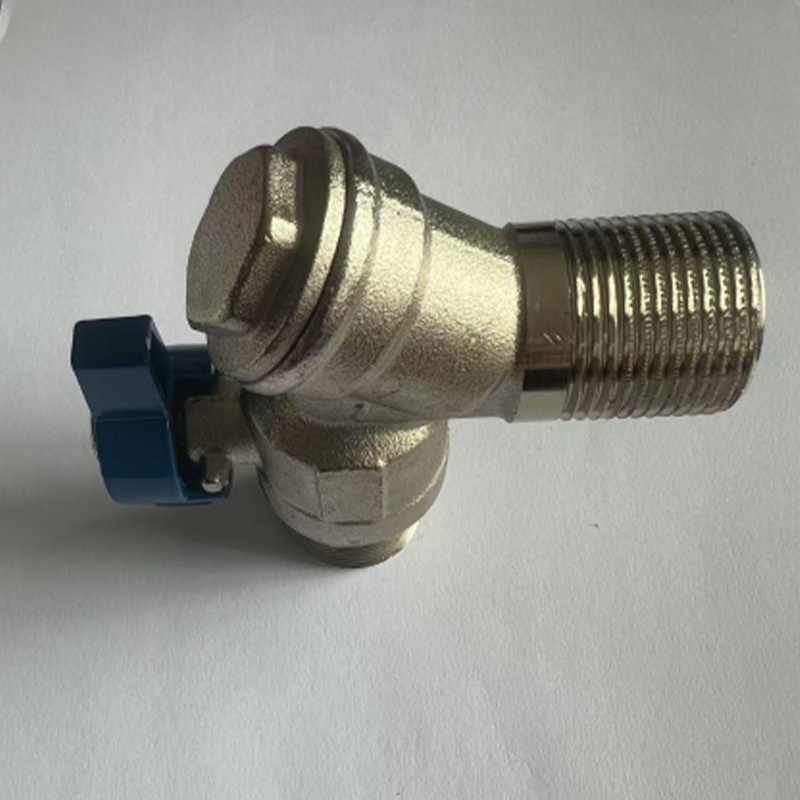

- Завод шарового крана

- Запчасти для душа из китая

- Производители автоматических обратных клапанов

- Термостатические клапаны для напольного отопления из китая

- Кран шаровой 3 4

- Производитель автоматических клапанов