Завод по производству медных труб и комплектов соединений

Завод по производству медных труб и комплектов соединений – это, на первый взгляд, простая задача. Заказ приходит, вы изготавливаете трубы нужного диаметра, толщины стенки, затем соединяете их фитингами. Но на деле все гораздо сложнее. Многие недооценивают количество нюансов, влияющих на качество конечного продукта, и, что немаловажно, затраты на поддержание этих нюансов на должном уровне. Я не инженер-химик, но за годы работы в этой сфере, в частности, с поставками и контролем качества, выучил немало. И вот что я хочу обрисовать – не идеальную схему, а реалистичную картину с ее проблемами и неожиданностями.

От выбора сырья до готовой продукции: основные этапы

Итак, начиная с самого начала – с выбора медной руды или, чаще, медного сплава. Тут сразу два пути: покупать готовый сплав или переплавлять руду. Я бы рекомендовал ориентироваться на готовый сплав, особенно для массового производства. Это обеспечивает более стабильный химический состав и, следовательно, более предсказуемые свойства будущей продукции. Выбор сплава, разумеется, зависит от требуемых характеристик: прочности, коррозионной стойкости, температуры эксплуатации. Нельзя забывать о сертификатах и подтверждениях соответствия требованиям ГОСТ и другим стандартам. Мы сталкивались с ситуациями, когда “медь” оказывалась сплавом с высоким содержанием примесей, что впоследствии приводило к проблемам с качеством соединений и даже к поломкам в установившихся системах.

Дальше – это процесс изготовления самих труб. Чаще всего используют холодную и горячую прокатку. Горячая прокатка, конечно, дешевле, но требует более точного контроля температуры и может оставлять внутренние дефекты. Холодная прокатка обеспечивает более высокую точность размеров и лучшее качество поверхности, но и стоит дороже. Выбор метода зависит от бюджета и требований к качеству. Один из распространенных, но не всегда оптимальных вариантов – это прямолинейное производство труб, где не уделяется достаточно внимания убиранию остаточных напряжений в металле. Это приводит к усадке при монтаже и повышенному риску деформации.

Соединения: как обеспечить герметичность и надежность?

Перейдем к соединительным элементам. Здесь, как правило, используется пайка, резьбовые соединения или фланцевые соединения. Каждый из этих методов имеет свои преимущества и недостатки. Пайка – это надежное, но трудоемкое и требующее квалифицированных специалистов решение. Резьбовые соединения – это проще и быстрее, но требуют тщательного контроля качества резьбы и использования герметиков. Фланцевые соединения – это самый надежный вариант, но и самый дорогой и требующий больших габаритов.

Недавно у нас был случай, когда на производстве соединений, произведенных с использованием фланцевого соединения, обнаружились микротрещины в материале фланца. Причиной оказался некачественный флюс, использованный при пайке. Это привело к потере герметичности и, как следствие, к аварии на объекте, где использовались эти соединения. Потребовалось срочное устранение дефекта и замена поврежденных элементов.

Контроль качества: неотъемлемая часть производства

Контроль качества на всех этапах производства – это критически важный аспект. Нам необходимо использовать различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, химический анализ. Визуальный осмотр – это базовый уровень, но его недостаточно. Ультразвуковой контроль позволяет выявлять внутренние дефекты, которые не видны невооруженным глазом. Рентгеновский контроль – это самый точный метод, но он требует специального оборудования и квалифицированного персонала.

Мы часто сталкиваемся с ситуацией, когда производители экономят на контроле качества, а потом жалуются на брак. Это недальновидная политика. Лучше потратить немного больше времени и ресурсов на контроль качества, чем потом терять деньги на ремонте и гарантийном обслуживании.

Проблемы поставки и логистики

Еще один важный аспект – это поставка сырья и логистика готовой продукции. Медь – это достаточно волатильный ресурс, и ее цены могут сильно меняться. Поэтому важно иметь надежных поставщиков и заключать долгосрочные контракты. Логистика также играет важную роль. Трубы – это достаточно громоздкий и тяжелый груз, и его транспортировка требует специального оборудования и квалифицированных логистов. Мы часто испытываем сложности с доставкой продукции в отдаленные регионы из-за проблем с транспортной инфраструктурой и логистическими ограничениями. Иногда приходится переплачивать за срочную доставку, чтобы не задерживать производство заказчика.

Перспективы развития отрасли

Отрасль производства медных труб и соединений постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству продукции. Нам необходимо постоянно следить за этими изменениями и внедрять их в свою деятельность. Особое внимание уделяется разработке экологически чистых технологий производства и использованию возобновляемых источников энергии. В будущем, я думаю, будет все больше спроса на трубы и соединения из медных сплавов с улучшенными характеристиками и более высокой долговечностью. И, конечно, автоматизация производства станет еще более актуальной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена регулирующего шарового крана

- Поставщики латунные пружинные обратные клапаны

- Завод шарового крана 1/2 дюйма

- Цены на угловые термостатические клапаны

- Производители алюминиево-пластиковых фитингов для труб

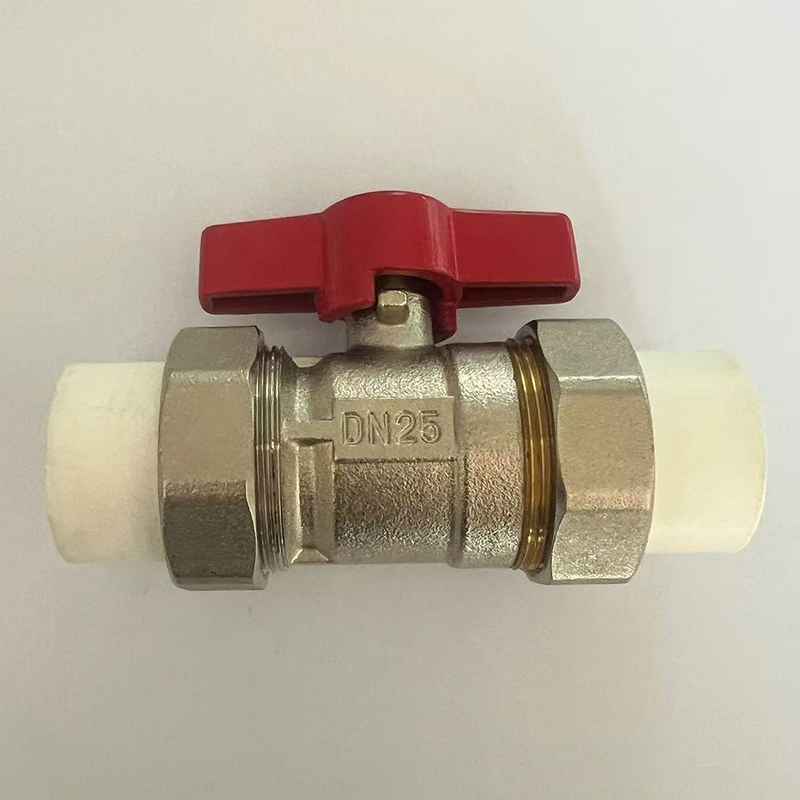

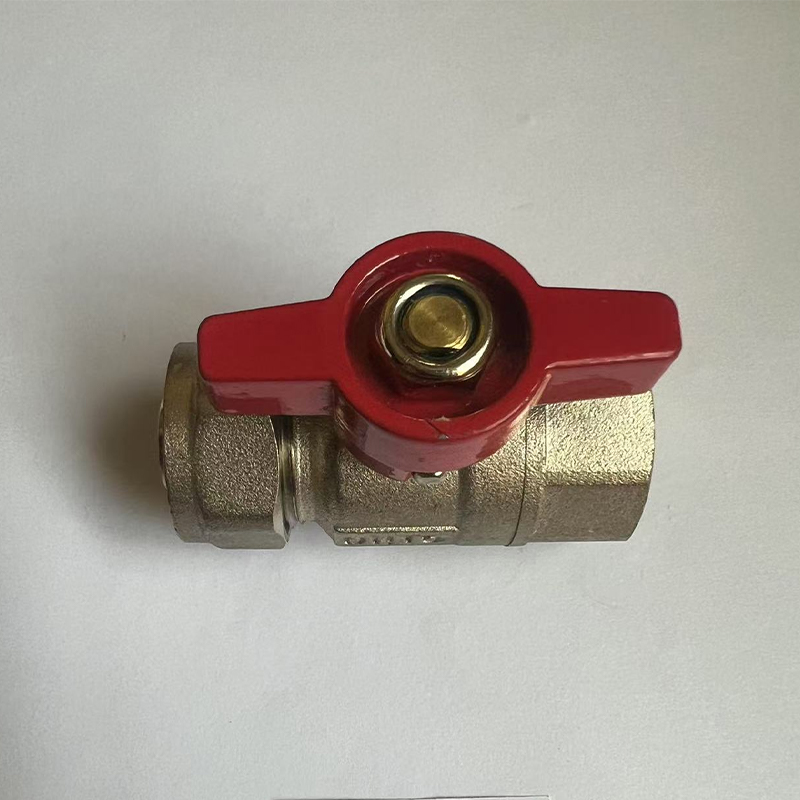

- Кран шаровой dn

- Фитинги медные 1 4

- Поставщики латунных клапанов

- Цена латунного обратного клапана 1/2

- Поставщики сферических клапанов