Запорный коллектор

Запорный коллектор – штука, казалось бы, простая. Но когда дело доходит до реальной реализации, особенно в сложных системах, вопросы встают серьезные. Многие начинающие инженеры и даже опытные специалисты часто недооценивают сложность проектирования и выбора компонентов. Вроде бы, просто соединить несколько труб с задвижками. А что если перепад давления критический? Что, если требуется высокая точность регулирования потока? Или, что еще хуже, что если это часть системы, где простои недопустимы? Сегодня поделюсь некоторыми наблюдениями и опытом, накопленным за годы работы с этими узлами.

Обзор: больше, чем просто набор задвижек

Запорный коллектор - это не просто набор клапанов, расположенных рядом. Это сложная система, требующая тщательного проектирования, учета множества факторов: геометрии, материалов, давления, температуры, рабочих характеристик клапанов и требований к герметичности. В отличие от простого распределительного коллектора, здесь важна не только возможность разделения потока, но и контроль за ним, возможность перекрытия отдельных участков для обслуживания или в случае аварийной ситуации. Часто задача сводится к минимизации потерь напора, особенно в системах с высоким расходом. Попытки сэкономить на проектировании, выбирая 'самый дешевый' вариант, почти всегда приводят к проблемам в будущем. Я видел ситуации, когда недорогие, но некачественные запорные коллекторы приводили к дорогостоящим ремонтам и простоям оборудования.

Материалы и их влияние на долговечность

Выбор материалов – ключевой момент. В зависимости от среды, в которой будет работать коллектор, необходимо учитывать коррозионную стойкость. Многие наши проекты используют нержавеющую сталь AISI 304 или 316, но в агрессивных средах, например, при работе с химическими веществами, может потребоваться более дорогой, но надежный сплав. Нельзя недооценивать влияние температуры: расширение и сжатие металла могут привести к деформациям и утечкам. Запомните, дешевая сталь, даже с антикоррозионным покрытием, долго не прослужит, особенно при интенсивной эксплуатации. Мы как-то раз заказывали запорный коллектор из некачественной нержавейки, и через год в одном из сварных швов обнаружилась трещина. Почти пришлось полностью переделывать.

Конструктивные особенности и влияние на эксплуатацию

Конструкция коллектора оказывает прямое влияние на его надежность и удобство обслуживания. Важно предусмотреть доступ для осмотра и ремонта клапанов, а также возможность демонтажа отдельных секций при необходимости. Неправильная геометрия, слишком узкие каналы, неровные швы – все это может приводить к образованию застойных зон, увеличению потерь напора и ускоренному износу клапанов. Мы однажды проектировали запорный коллектор для системы охлаждения промышленного оборудования. Мы внедрили в конструкцию систему для автоматической компенсации температурного расширения металла, и это значительно увеличило срок службы всей системы. Это требует дополнительных расчетов, но результат того стоит.

Типичные проблемы и пути их решения

Одной из самых распространенных проблем является утечка. Она может возникать по разным причинам: некачественная герметизация, повреждение уплотнений, деформация корпуса, неправильная установка клапанов. Причина утечки может быть скрыта даже в мелких, незаметных дефектах. Важно тщательно проверять все соединения и уплотнения, а также использовать качественные уплотнительные материалы. В сложных случаях может потребоваться ревизия всей системы. Часто проблема оказывается не в самом запорном коллекторе, а в неправильной работе системы автоматики, контролирующей его работу. Необходимо учитывать взаимодействие между коллектором, клапанами и системой управления.

Проблемы с давлением и потоком

Неправильно подобранные клапаны или недостаточное сечение каналов могут приводить к перепаду давления и ограничению потока. Это особенно актуально для систем с высоким расходом. Мы сталкивались с ситуацией, когда заказчик хотел использовать один и тот же запорный коллектор для двух разных задач, имеющих существенно отличающиеся требования к потоку. В итоге, пришлось проектировать два отдельных коллектора, что увеличило стоимость проекта и усложнило систему. Важно четко понимать требования к системе и выбирать клапаны и конструкцию коллектора, соответствующие этим требованиям.

Особенности монтажа и пусконаладки

Правильный монтаж – это половина успеха. Необходимо соблюдать технологию сварки, использовать качественные материалы для герметизации швов, а также проводить тщательную проверку на герметичность после монтажа. Неправильная установка клапанов, недостаточная жесткость конструкции – все это может привести к серьезным проблемам в будущем. Мы всегда проводим пусконаладочные работы с использованием специального оборудования для контроля давления и потока. Это позволяет выявить и устранить любые недочеты на ранней стадии.

Опыт работы с производителями

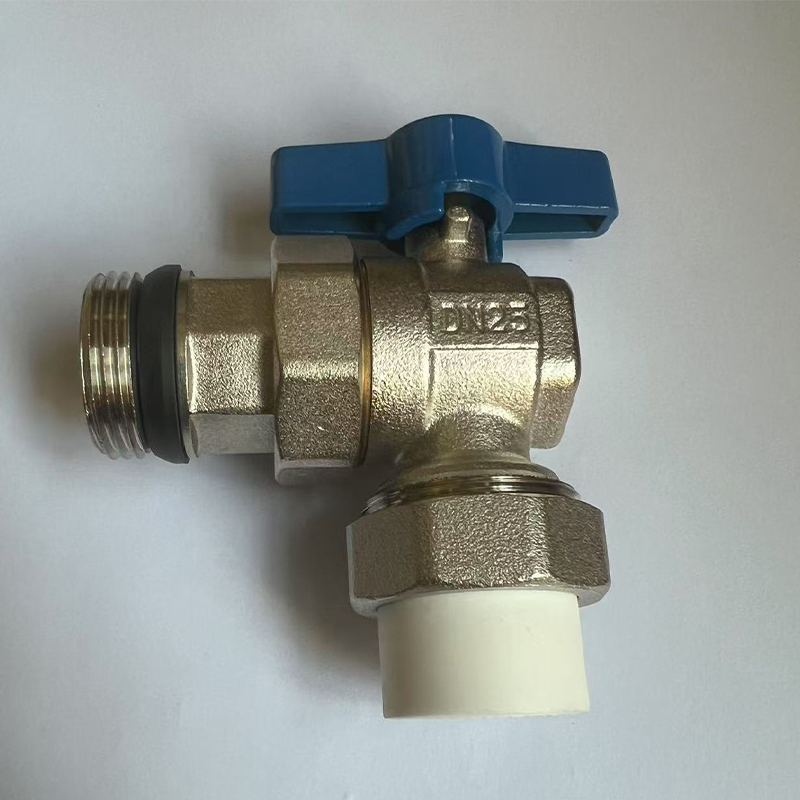

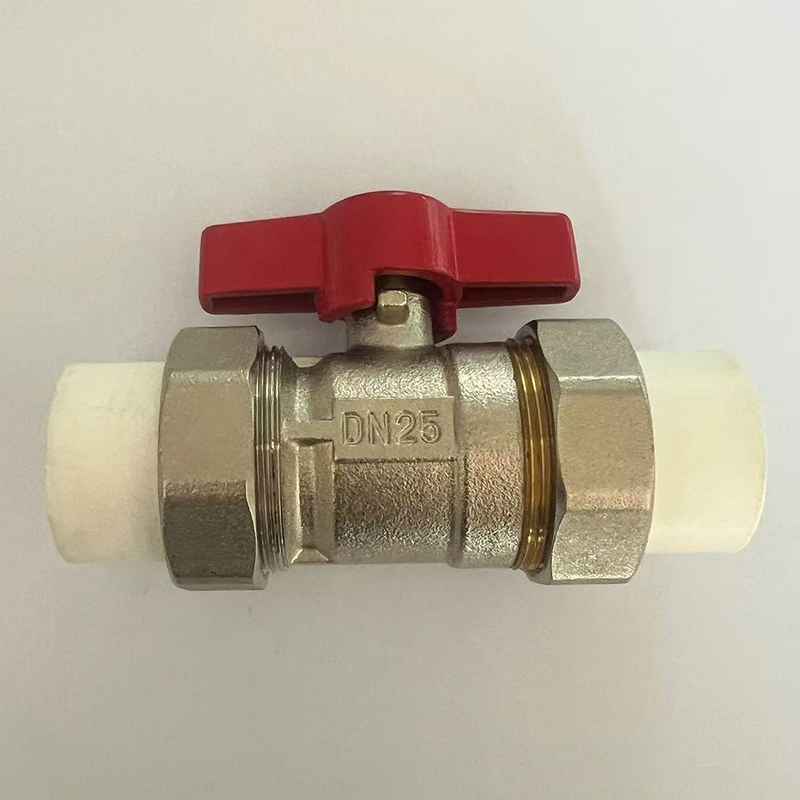

Наш опыт работы с различными производителями запорных коллекторов позволяет нам выбирать наиболее подходящие решения для каждого проекта. Например, мы часто сотрудничаем с производителями из Китая, таких как ООО Тайчжоу Цзиньсытэн Вентиль (https://www.cnkingston.ru/), которые предлагают широкий ассортимент продукции по конкурентным ценам. Однако, важно тщательно проверять качество продукции и соответствие стандартам. ООО Тайчжоу Цзиньсытэн Вентиль, располагаясь в ?Столице клапанов Китая?, имеет богатый опыт и современное оборудование. Мы работаем с ними уже несколько лет и можем рекомендовать их продукцию для различных применений.

Ключевые факторы при выборе поставщика

При выборе поставщика запорных коллекторов необходимо учитывать не только цену, но и качество продукции, опыт работы, наличие сертификатов соответствия и возможности технической поддержки. Важно убедиться, что поставщик может предоставить необходимую документацию и оказывать помощь в случае возникновения проблем. Мы всегда проводим тщательный отбор поставщиков и проверяем их репутацию. Мы предпочитаем работать с компаниями, которые готовы предложить индивидуальные решения и оказать техническую поддержку на всех этапах проекта.

В заключение, хочу сказать, что проектирование и выбор запорных коллекторов – это сложная и ответственная задача. Не стоит недооценивать ее сложность. Важно учитывать множество факторов, выбирать качественные материалы и компоненты, а также соблюдать технологию монтажа. При правильном подходе, запорный коллектор обеспечит надежную и эффективную работу системы на протяжении многих лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайский термостатический смесительный клапан 1 дюйм

- Завод термостатических клапанов dn15

- Латунные клапаны из китая

- Завод стальных шаровых кранов

- Купить термостатический клапан для системы отопления

- Латунный обратный клапан 1/2 завод

- Купить 1/2 термостатический клапан

- Производители обжимных фитингов для медных труб марки stout

- Цена на сантехнику

- Производители сферических клапанов 1/4