Установки для запорных коллекторов

Установки для запорных коллекторов – тема, которая часто вызывает у многих специалистов определённые сложности. Многие подходят к её решению как к простой механической задаче, не учитывая тонкости гидравлики, материалы и, что немаловажно, долговечность системы в целом. Часто видимость решения не говорит о реальной надежности. Иногда, казалось бы, оптимальное решение в теории на практике оказывается неэффективным из-за неверной конструкции или недостаточного качества компонентов.

Что такое 'установка для запорных коллекторов' на самом деле?

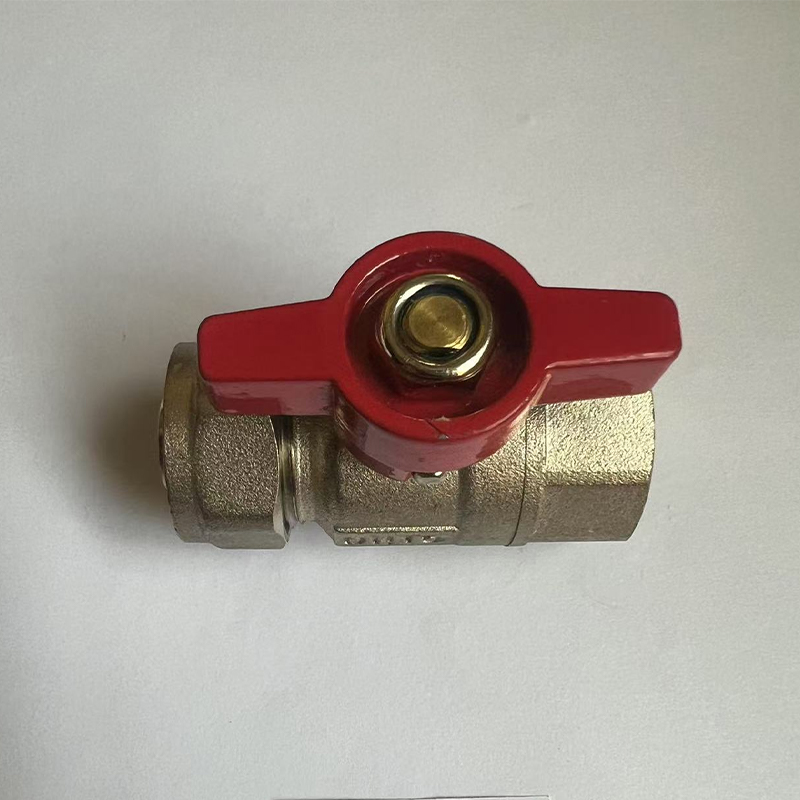

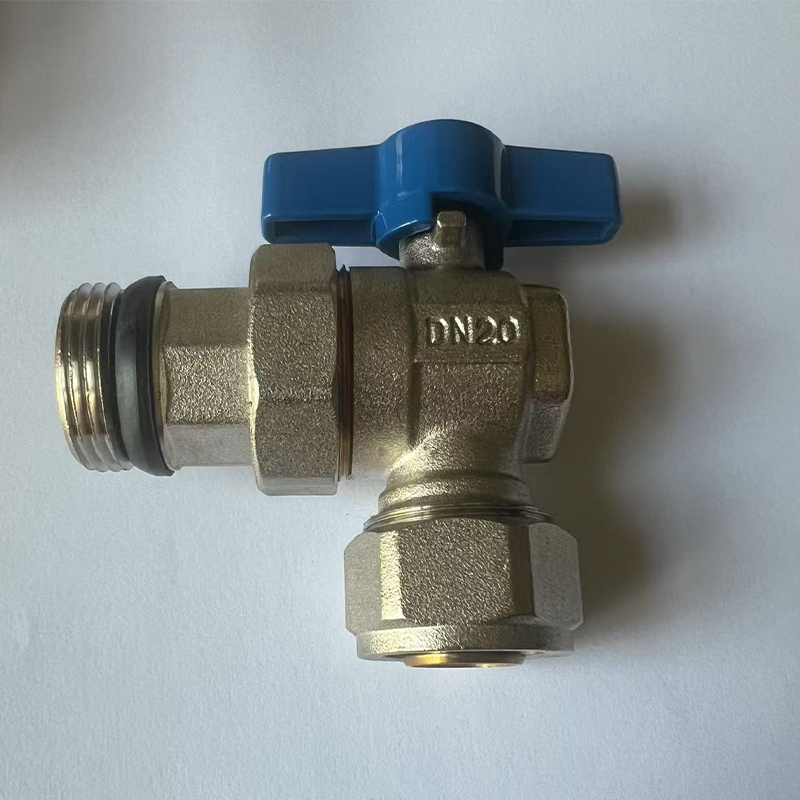

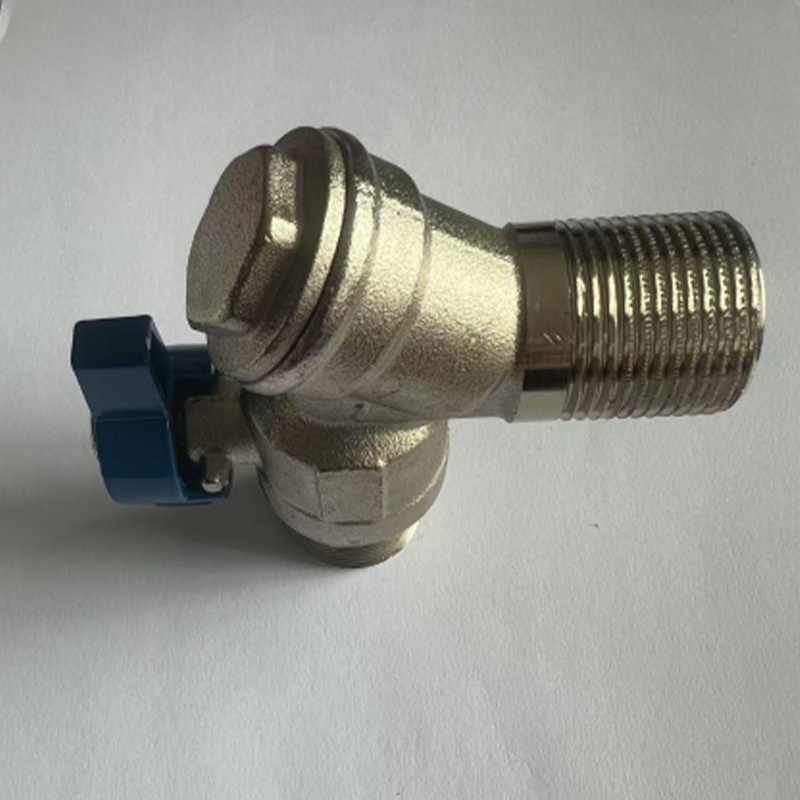

Начнем с простого: что мы подразумеваем под 'установкой для запорных коллекторов'? Это не просто набор элементов, это интегрированная система, предназначенная для управления потоком жидкости с помощью запорных клапанов. Это может быть как простая конструкция для небольших систем, так и сложный комплекс для промышленных предприятий. Ключевым аспектом является правильный подбор оборудования, его интеграция и обеспечение надежной работы всей системы в заданных условиях эксплуатации. Просто собрать клапаны на коллекторе – недостаточно. Нужна продуманная конструкция, учитывающая давление, температуру рабочей среды, а также требования к герметичности и безопасности.

Я помню один случай… заказчик пришел с проектом на нефтеперерабатывающий завод. Требование – автоматическое переключение потока продукта по нескольким линиям. Предложенная им схема была довольно простой, с применением стандартных запорных коллекторов и электроприводов. Но мы сразу заметили несколько потенциальных проблем: слишком маленькое сечение трубопроводов для предполагаемой производительности, неадекватная схема управления, учитывающая только переключение, но не возможность плавного регулирования потока. К счастью, мы сумели убедить заказчика изменить проект, внеся корректировки в конструкцию коллекторов и систему автоматики. Это стоило дополнительных усилий и, конечно, денег, но в итоге привело к созданию гораздо более надежной и эффективной системы.

Материалы и их влияние на долговечность

Выбор материалов – один из самых ответственных этапов. Неправильный выбор может привести к коррозии, деформации, утечкам и, как следствие, к дорогостоящему ремонту или даже к остановке производства. Особенно важно это учитывать при работе с агрессивными средами – кислотами, щелочами, высокими температурами. Сталь – классический материал для запорных коллекторов, но существуют специальные марки, устойчивые к коррозии. Нержавеющая сталь – хороший выбор, но она более дорогая. Пластиковые коллекторы, особенно полипропиленовые или полиэтиленовые, могут быть эффективным решением для менее агрессивных сред. Но стоит понимать, что они не обладают такой же прочностью, как стальные.

Мы однажды столкнулись с проблемой коррозии в системе водоснабжения промышленного предприятия. Коллекторы были изготовлены из обычной углеродистой стали, а вода содержала повышенное количество хлоридов. Через несколько лет эксплуатации коллекторы начали разрушаться. После детального анализа выяснилось, что выбор материала был неправильным. Необходимо было использовать нержавеющую сталь или, что еще лучше, коллекторы из сплавов на основе циркония. Это был болезненный урок, но он научил нас всегда тщательно учитывать химический состав рабочей среды при выборе материалов.

Сложности при монтаже и пусконаладке

Монтаж установок для запорных коллекторов – это не просто соединение отдельных элементов. Это требует высокой квалификации монтажников, соблюдения технологических норм и правил, а также использования специализированного оборудования. Особенно важен правильный монтаж запорных клапанов – необходимо обеспечить плотное прилегание седла клапана к корпусу, чтобы избежать утечек. Неправильная установка может привести к серьезным последствиям, вплоть до аварийных ситуаций.

Я видел множество примеров некачественного монтажа, когда из-за несоблюдения технологических норм возникали утечки, приводящие к потере продукта и загрязнению окружающей среды. Однажды мы были вызваны на объект, где после монтажа коллекторов обнаружена значительная утечка. Оказалось, что монтажники не соблюдали требования к затяжке фланцев. Простое подтягивание фланцев решило проблему, но это был дорогостоящий урок для заказчика.

Системы автоматизации: ключ к эффективности

Современные установки для запорных коллекторов часто интегрируются с системами автоматизации, что позволяет оптимизировать управление потоком жидкости. Это может быть реализовано с помощью различных датчиков, контроллеров и исполнительных механизмов. Автоматизация позволяет не только переключать потоки, но и плавно регулировать их, обеспечивая максимальную эффективность и энергосбережение. Некоторые системы даже позволяют отслеживать состояние клапанов и предупреждать о возможных неисправностях.

В последнее время растет популярность использования промышленных контроллеров с функцией векторного управления для электроприводов запорных клапанов. Это позволяет добиться плавного и точного регулирования потока, избегая рывков и колебаний. К тому же, такие контроллеры позволяют собирать данные о работе системы, что может быть использовано для анализа и оптимизации процесса.

Ошибки, которых следует избегать

Есть несколько распространенных ошибок, которых следует избегать при проектировании и монтаже установок для запорных коллекторов. Во-первых, это недостаточный учет требований к давлению и температуре рабочей среды. Во-вторых, это неправильный выбор материалов. В-третьих, это несоблюдение технологических норм и правил при монтаже. И, наконец, это отсутствие системы автоматизации, которая могла бы оптимизировать управление потоком жидкости.

Самая распространенная ошибка – недооценка важности предпроектных изысканий. Недостаточно просто знать требования заказчика, необходимо тщательно изучить условия эксплуатации, химический состав рабочей среды и другие факторы, которые могут повлиять на надежность и долговечность системы. Без этого любые усилия будут напрасны.

И напоследок, скажу, что в этой сфере нет универсальных решений. Каждый проект уникален и требует индивидуального подхода. Не стоит экономить на качестве оборудования и монтаже, иначе в итоге придется заплатить гораздо больше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фитинги медные 1 4

- Производители автоматических клапанов подпитки

- Производители паяных соединений для медных труб

- Поставщики водораспределителей

- Поставщики латунных резьбовых клапанов

- Завод подъемной штанги для душа

- Производитель латунных обратных клапанов 2

- Производитель шаровых кранов dn50

- Завод полнопроходного шарового крана

- Кран шаровой 20